Mavis, TIG/MIG kaynağı yapan yerler için, bilgisayar destekli görüntü işleme teknikleri kullanarak kamera kontrollü kaynak otomasyonunu geliştirmiştir.

Sistemin Amacı

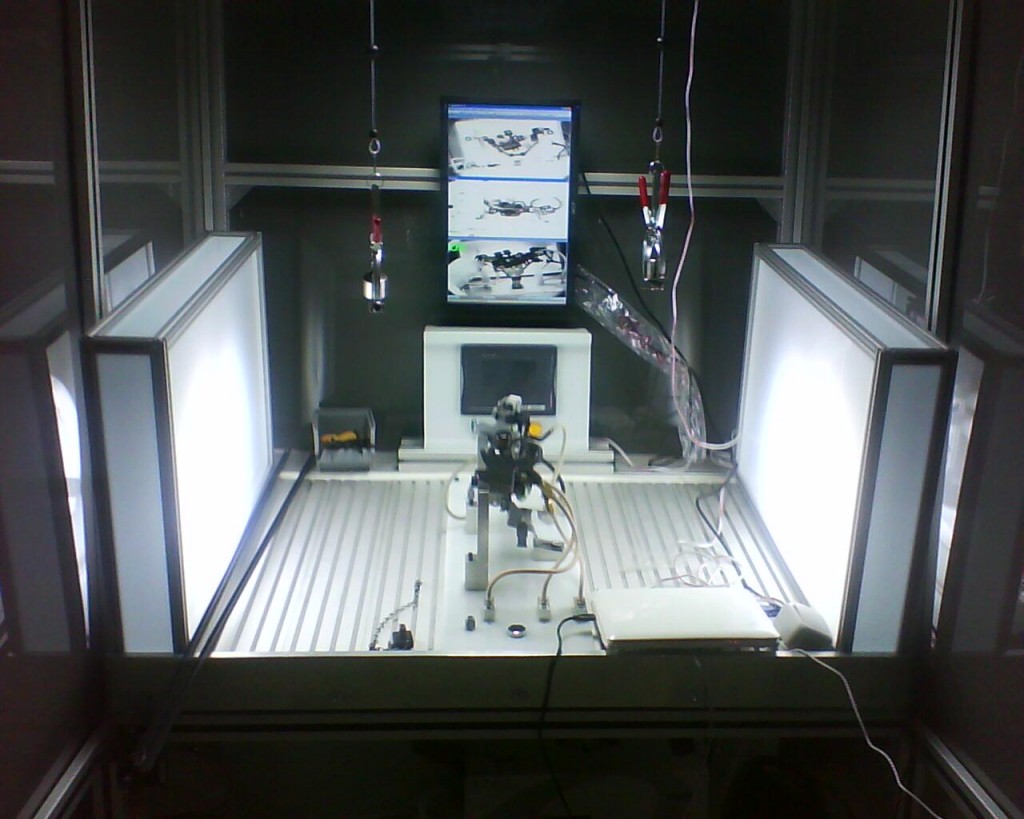

Sistem, operatör desteğiyle yapılan kaynak (MIG/TIG) işlemini kameralar ve lazer yardımıyla operatöre ihtiyaç duymadan otomatik olarak yapabilmektir. Özetle kaynak Torch unun yönlendirilmesi ve hatasız düzgün bir kaynak işleminin gerçekleştirilmesidir.

Sistemin Çalışma Yöntemi

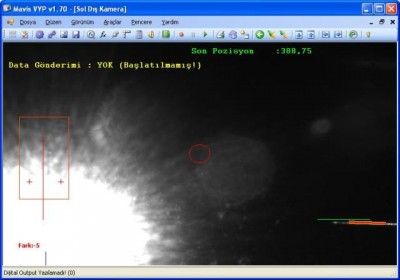

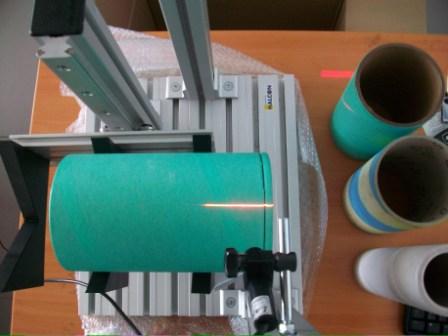

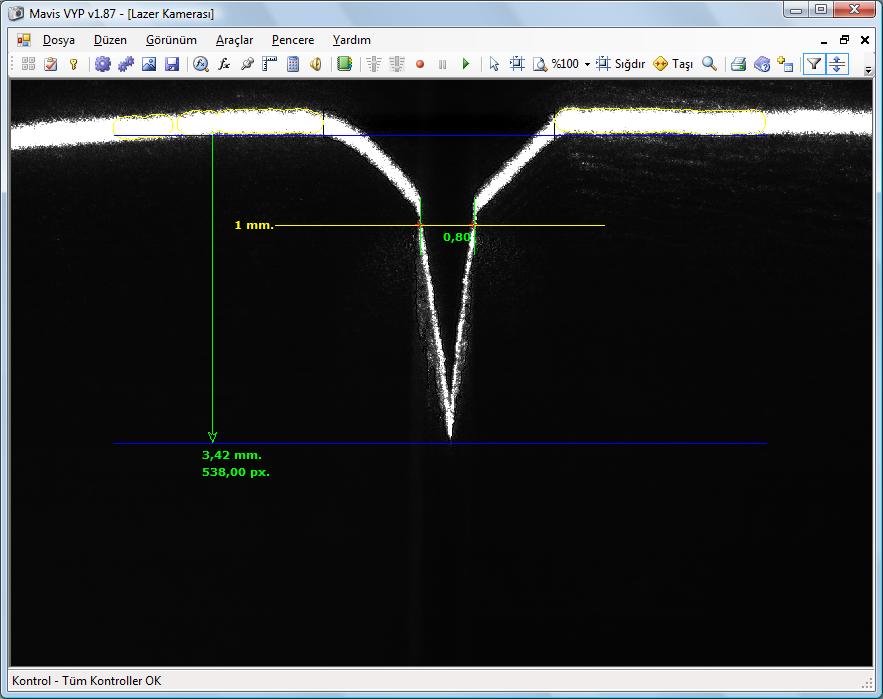

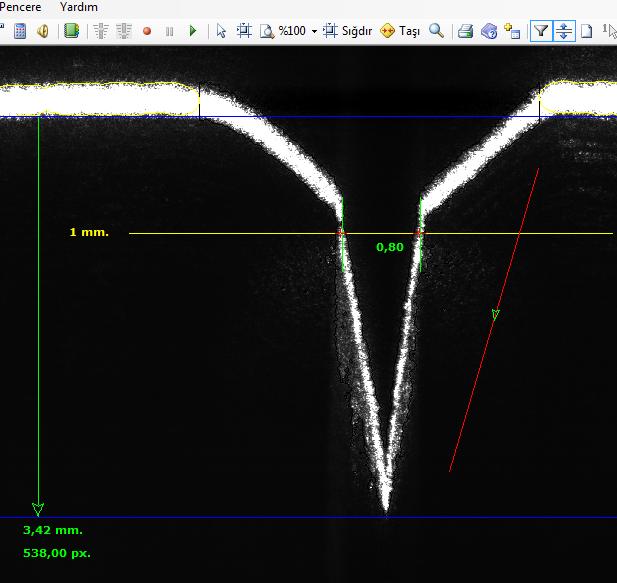

Sistem, kamera ile kaynak yapılacak yüzeyin incelenip, kaynak ya da dolgu yapılacak rotanın belirlenmesi ve kaynak torcunun bu rotada tutulması esasına göre çalışır. Kaynak torchu, kamera, lazer ortak olarak kontrol edilebilen bir platforma sabitlenmiştir. Sistem ilk olarak kaynak yapılacak yüzeye olan mesafeyi ölçer ve kullanıcı tarafından daha önceden set edilmiş değere göre bu uzaklığı sabit tutar. (Torch – Yüzey mesafesini sabitler) Çok hızlı ve real-time yapılan kontroller ile, kaynak yapılacak doğrultu hatasız olarak izlenmiş olur.

Sistemin İşleyişi

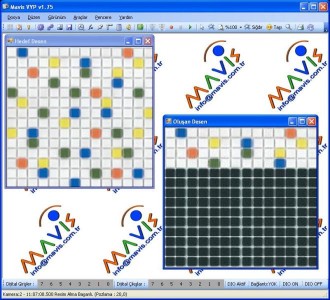

Sistem saniyede 4-5 defa fotoğraf alıp işleyerek çalışır. Her bir fotoğrafta kaynak yapılacak mesafe ve kaynak rotası belirlenir. Sisteme bağlı Mavis USB modül ile 5-24 V arası elektriksel sinyal üretilerek, kaynak torchunun ileri – geri, sağa – sola hareketi sağlanır.

Aşağıdaki resim, Kaynak edilmiş, bitmiş ürünü göstermektedir. Sarı çizgilerle işaretlenmiş yüzeyler, birbirine kaynatılmış levhalardan oluşmaktadır. Mavis Kaynak Otomasyonu (Kaynak Robotu) kaynak edilecek yüzeylerde, kaynak torchunu ileri-geri, sağa sola yönlendirerek, kusursuz bir kaynak kalitesi yakalanmasını sağlamıştır.

Genel Kontroller

- X – Y – Z koordinat değerlerinin ölçülmesi.

- Çizgi lazer ve kamera ile mesafe ölçümü

- online kaynak torch yönlendirmesi

- Kaynak başlatma ve bitirme komutlarının verilmesi (TIG/MIG) kaynağının yapılması

- Kaynak kalite kontrolünün yapılması

- Kaynak yapılacak yüzeyin platform etrafında döndürülmesi

Sistemin Getirileri

- İnsan tarafından yapılamayacak kadar hızlı ve kaliteli kaynak imkanı

- İnsan için sağlıksız ve riskli koşullarda kaynak yapabilme imkanı

- Operatöre, zamana, kişiye bağlı olmayan sabit kaynak kalitesinin sağlanması

Mavis VYP Otomatik Kaynak Yönlendirme Sistemi

Örnek Uygulamada, yakıt tankerleri için kaynak platformu gösterilmektedir.